橋梁鋼結構自動化焊接的應用現狀

進入21世紀后,中國經濟持續穩定發展,促進了公路、鐵路和城市交通體系的建設和完備,帶動了橋梁建設快速發展和進步。橋梁建設不僅滿足于功能性,還向高速、大跨度、重載、環保和美觀方向發展。我國先后建成了重慶朝天門長江大橋、武漢天興洲長江大橋、南京大勝關長江大橋、銅陵長江大橋、蘇通長江大橋、嘉紹大橋、杭州灣跨海大橋、青島海灣大橋、廈漳跨海大橋、湖南矮寨特大橋等許多有特色的拱橋、斜拉橋和懸索橋,目前正在興建港珠澳大橋、滬通長江大橋、虎門二橋等超級橋梁建設工程,我國橋梁建設無論在數量、建設速度還是建造的規模上,都是其他國家在同一時期無法比擬的。

雖然我國在鋼橋設計、制造和架設等方面的技術水平有了大幅度提高,拉近了與發達國家之間的差距,但應清醒地看到,我們與發達國家的鋼橋建造還有一定差距,我國鋼橋建設的發展仍然極不平衡。截止到2012年底美國60萬座橋梁中鋼橋占33%,日本13萬座橋中鋼橋占41%,法國鋼橋占了橋梁總量的85%,而我國橋梁總數超過59萬座,但鋼橋數量不足總量的1%,因此還有很大的發展空間。相對于我國鋼橋制造規模的不斷擴大,鋼橋制造技術水平發展較慢,焊接工序主要采用埋弧焊和氣體保護

半自動焊方法(或輔以跟蹤器焊接),仍主要依靠人工作業,與大量采用機器人焊接的工程機械、汽車等行業相比相對落后。在當下,我們面臨制造業技術工人日益短缺和勞動力成本逐步提高的現實,鋼橋制造行業自動化焊接術革新勢在必行。

2橋梁鋼結構自動化焊接難點

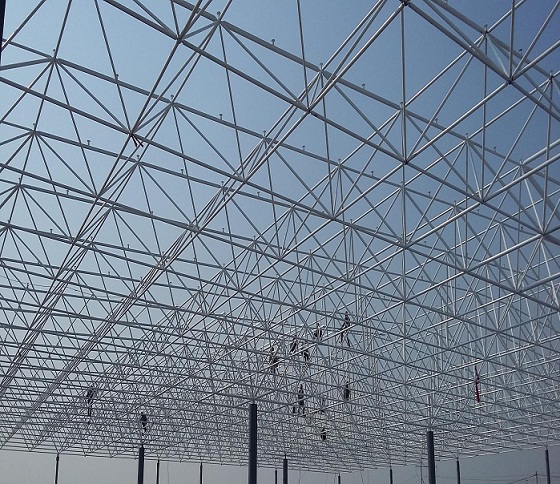

(1)受構件結構影響難以實現自動化焊接 大跨度桁架鋼橋設計美觀新穎,鋼梁桿件結構復雜多樣,不便于自動化焊接。以南京大勝關橋MS26節點桿件為例(見圖1),該節點除了與下弦桿、加勁弦桿連接外,還與橋面板、橫梁、豎桿、斜桿、連接系桿件等相連接,共有45個螺栓連接孔群,連接關系復雜。由于受力大,最大板厚52mm,且多為熔透角焊縫和深坡口角焊縫,焊接量大。

受其空間結構影響,箱型桿件內部焊縫、整體節點間焊縫空間狹小,因此不能采用自動化焊接。

(2)受焊接位置影響難以實現自動化焊接 目前自動化焊接以平位焊為主,少量立位、橫位焊縫也可以實現氣體保護焊自動化焊接,但仰位焊縫還難以實現焊接自動化。以港珠澳大橋鋼箱梁為例(見圖2),在梁段整體拼裝時,腹板、橫隔板與頂板仰位角焊縫不能采用自動化焊接;受加勁肋構造的影響,橫隔板、腹板與底板間角焊縫,橫隔板與腹板間角焊縫也不能采用自動化焊接。

3橋梁鋼結構自動化焊接的關鍵技術

要想發展橋梁鋼結構自動化焊接,需要鋼橋設計師、自動化設備研發單位、鋼結構制造廠的密切配合,需要設計師設計標準化的橋梁構件,焊接設備廠研發高精度的自動化設備,鋼結構制造廠對制造工藝深入研究,共同努力才能實現。下面以港珠澳大橋制造為例進行說明。

(1)橋梁結構設計的標準化 港珠澳大橋鋼箱梁板單元生產量大,大橋總共約40萬t的板單元制造,工程量大,頂板、底板、腹板、橫隔板單元等同類構件的數量多,相同構件采用標準化設計,非常適合進行自動化制造。標準化設計是保證港珠澳大橋制造實現自動化焊接的前提。

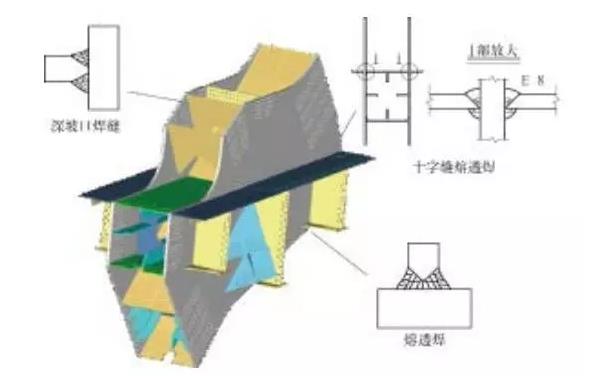

在進行橋梁鋼結構設計時,要注意對局部細節的處理,應便于實現自動化焊接。如在進行橫隔板上加勁肋設計時,中間水平肋與豎向肋的間距如果較小,采用機器人焊接豎向肋時,由于水平肋妨礙焊槍通過,所以為保證焊縫的連續性,提高焊縫質量,要保證肋間距在40mm,水平肋端部切角≥50°(見圖3)。

(2)研發高精度的自動化焊接設備 高精度的自動化設備是實現橋梁鋼結構自動化焊接的關鍵。由于橋梁鋼結構受疲勞載荷,所以為了提高鋼橋的疲勞壽命,防止脆性斷裂,要求制造精度高,對焊縫外觀成形、內部質量和沖擊韌性要求高,這就需要采用具有高精度的焊接機器人設備來保證,因為機器人焊接設備具有接觸傳感、電弧跟蹤等功能。

(3)對制造工藝進行深入研究 針對各種不同的橋梁結構件,制造廠的工程師對其結構和制造工藝進行深入研究,研發專用的加工設備,只有合理的工藝與先進的設備相結合,才能實現自動化焊接,從而促進產品質量的提升和生產效率的提高。

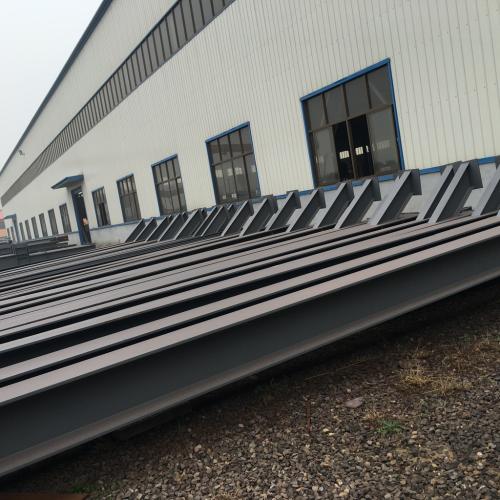

第一,U形肋板單元自動組裝定位焊。橋面板單元是決定橋梁壽命的關鍵部件, U形肋與橋面板之間角焊縫直接承受車輪荷載,易疲勞破壞,影響橋梁安全和壽命。橋面板單元U形肋角焊縫采用單面焊接,熔深要求達到U形肋厚度的80%以上,即8mm厚U形肋焊縫熔透深度≥6.4mm,且不得焊漏,即達到“透而不漏”的效果。U形肋的組裝精度是保證U形肋角焊縫焊接質量的前提,為此研發了U形肋板單元自動組裝定位機床(見圖4),它集自動行走、打磨、除塵、定位、壓緊和機器人定位焊于一體,安全環保,極大地提高了組裝效率、組裝精度和定位焊縫質量,確保U形肋與橋面板組裝間隙控制在≤0.5mm。

第二,板單元焊接機器人。橋梁結構件質量至關重要,而影響橋梁結構件質量的最重要因素就是焊縫的質量,尤其是頂板單元U形肋角焊縫,要求熔透深度達到板厚的80%以上,且不能焊漏,還要有良好的外觀質量。為了保證焊接質量,研發了板單元焊接機器人配合反變形翻轉胎架焊接U形肋角焊縫的焊接工藝(見圖5)。通過大量的焊接試驗確定了雙道的焊接工藝,即第1道采用小電流打底,機器人接觸傳感和電弧跟蹤的功能可以保證U形肋角焊縫的熔透深度;第2道采用大電流蓋面,船位焊接獲得優良的外觀成形,提高了焊接質量的穩定性。通過疲勞試驗對比,采用機器人焊接的角焊縫較傳統跟蹤器焊接的角焊縫抗疲勞性能優勢明顯,抗疲勞強度提高40MPa,有效提高了板單元的抗疲勞性能。此外,反變形技術減小了板單元的焊接變形,節省了焊后修整的人力、物力,提高了生產效率。

第三,橫隔板單元焊接機器人。根據港珠澳大橋橫隔板的結構特點,采用門式多頭自動化焊接系統實現焊接,每套自動焊機具有兩個機械手,分別固定在可以旋轉的托盤上,托盤可以在門架橫梁上左右移動,門架在伺服電動機的驅動下可以在縱向軌道上行走(見圖6)。兩個機械手不僅能夠實現板肋兩側角焊縫同時施焊,有效減小焊接變形,還能夠通過程序設置,實現板肋端部自動連續包角焊接,保證了焊接質量,提高了焊縫的疲勞等級。

4橋梁鋼結構自動化焊接對焊接材料的需求

橋梁鋼結構自動化焊接需要高品質的焊材,焊絲應具有良好的工藝性能,保證連續、穩定地送絲。應采用桶裝焊絲,且保證焊絲纏繞不發生扭曲,焊接時焊絲對正性好,保證焊縫外觀成形均勻一致,防止產生“蛇形”焊縫、氣孔等缺陷。還要求焊絲熔敷效率高、飛濺小、容易脫渣。

隨著橋梁鋼性能指標的提高,鋼橋制造對焊接接頭的標準提出很高要求,焊縫金屬強度不低于母材標準值,并且對焊縫超強還有限制,如對接焊縫超強不超過母材100MPa,角接焊縫超強不超過母材120MPa,甚至規定Q420qE鋼板的焊縫屈強比≤0.9。在韌性方面,對Q370qE、Q420qE、Q500qE鋼板的焊材,要求-40℃沖擊吸收能量分別≥41J、47J和54J,韌性標準要求高。因此需要研發與橋梁鋼強度匹配、高韌性、低氫型,且適用于自動化焊接的焊接材料。另外,隨著耐候橋梁鋼的推廣應用,具有耐候、耐腐蝕等特殊性能要求的橋梁用耐候鋼焊接材料也亟待研發。

5橋梁鋼結構自動化焊接技術的未來發展

目前橋梁鋼結構廠內板單元生產已經能夠采用機器人自動化焊接,提高了焊接質量和焊接效率,取得了良好的應用效果。鋼箱梁整體拼裝時的板單元間對接焊縫、節段間斜底板對接焊縫、腹板立位對接焊縫以及鋼錨箱焊接時的熔透角焊縫等數量多,焊縫質量要求高,焊接難度大。采用傳統的手工氣體保護半自動焊方法,效率低,質量穩定性較差,且受現場條件限制,無法采用大型的焊接機器人作業,需要研究便攜的小型焊接機器人焊接。另外,我們還需要針對結構復雜的鋼桁梁弦桿箱型桿件,研發隔板角焊縫、橫梁接頭板角焊縫、腹桿接頭板角焊縫等焊接機器人。

6結語

對于鋼橋結構生產來說,自動化焊接技術的應用對提高生產效率、穩定產品質量、提高橋梁的使用壽命、保證安全環保等方面都有明顯的社會效益和經濟效益,不僅可以提升我國鋼橋梁制造工藝整體水平,還可以帶動相關行業的技術進步。為此,橋梁鋼結構焊接自動化技術具有十分廣闊的應用前景。

當前位置:

當前位置: